Aplicació de la línia cel·lular SMT de back-end a la indústria electrònica 3C

GREEN és una empresa nacional d'alta tecnologia dedicada a la R+D i la fabricació d'equips de muntatge electrònic automatitzat i d'envasament i prova de semiconductors.

Donant servei a líders de la indústria com ara BYD, Foxconn, TDK, SMIC, Canadian Solar, Midea i més de 20 empreses de la llista Fortune Global 500. El vostre soci de confiança per a solucions de fabricació avançades.

La tecnologia de muntatge superficial (SMT) és el procés central en la fabricació d'electrònica moderna, especialment per a la indústria 3C (informàtica, comunicació, electrònica de consum). Munta components sense plom/de plom curt (SMD) directament sobre superfícies de PCB, permetent una producció d'alta densitat, miniaturitzada, lleugera, d'alta fiabilitat i d'alta eficiència. Com s'apliquen les línies SMT a la indústria electrònica 3C i els equips clau i les etapes del procés en la línia cel·lular SMT de back-end.

□ Els productes electrònics 3C (com ara telèfons intel·ligents, tauletes, ordinadors portàtils, rellotges intel·ligents, auriculars, encaminadors, etc.) exigeixen una miniaturització extrema, perfils prims i alt rendiment.i ràpid

Les línies d'iteració SMT serveixen com a plataforma central de fabricació que respon amb precisió a aquestes demandes.

□ Aconseguint una miniaturització i un alleugeriment extrems:

La SMT permet la disposició densa de microcomponents (per exemple, 0201, 01005 o resistències/condensadors més petits; xips BGA/CSP de pas fi) en plaques de circuits impresos, reduint significativament la demanda de plaques de circuits.

la petjada, el volum total del dispositiu i el pes, un factor clau per a dispositius portàtils com els telèfons intel·ligents.

□ Habilitació d'interconnexió d'alta densitat i alt rendiment:

Els productes 3C moderns exigeixen funcionalitats complexes, que requereixen PCB d'interconnexió d'alta densitat (HDI) i enrutament complex multicapa. Les capacitats de col·locació de precisió de SMT formen la...

base per a connexions fiables de cablejat d'alta densitat i xips avançats (per exemple, processadors, mòduls de memòria, unitats de RF), garantint un rendiment òptim del producte.

□ Augment de l'eficiència de la producció i reducció de costos:

Les línies SMT ofereixen una alta automatització (impressió, col·locació, reflux, inspecció), un rendiment ultraràpid (per exemple, taxes de col·locació superiors a 100.000 CPH) i una intervenció manual mínima. Això

garanteix una consistència excepcional, taxes de rendiment elevades i redueix significativament els costos per unitat en la producció en massa, cosa que s'adapta perfectament a les demandes dels productes 3C de comercialització ràpida i

preus competitius.

□ Garantir la fiabilitat i la qualitat del producte:

Els processos SMT avançats, que inclouen la impressió de precisió, la col·locació d'alta precisió, el perfilat de reflux controlat i la inspecció en línia rigorosa, garanteixen la consistència de la unió de soldadura i

fiabilitat. Això redueix significativament defectes com ara juntes fredes, ponts i desalineació de components, complint els estrictes requisits d'estabilitat operativa dels productes 3C en condicions dures

ambients (per exemple, vibracions, cicles tèrmics).

□ Adaptació a la iteració ràpida del producte:

La integració dels principis del Sistema de Fabricació Flexible (FMS) permet que les línies SMT canviïn ràpidament entre models de producte, responent dinàmicament a la ràpida evolució.

demandes del mercat 3C.

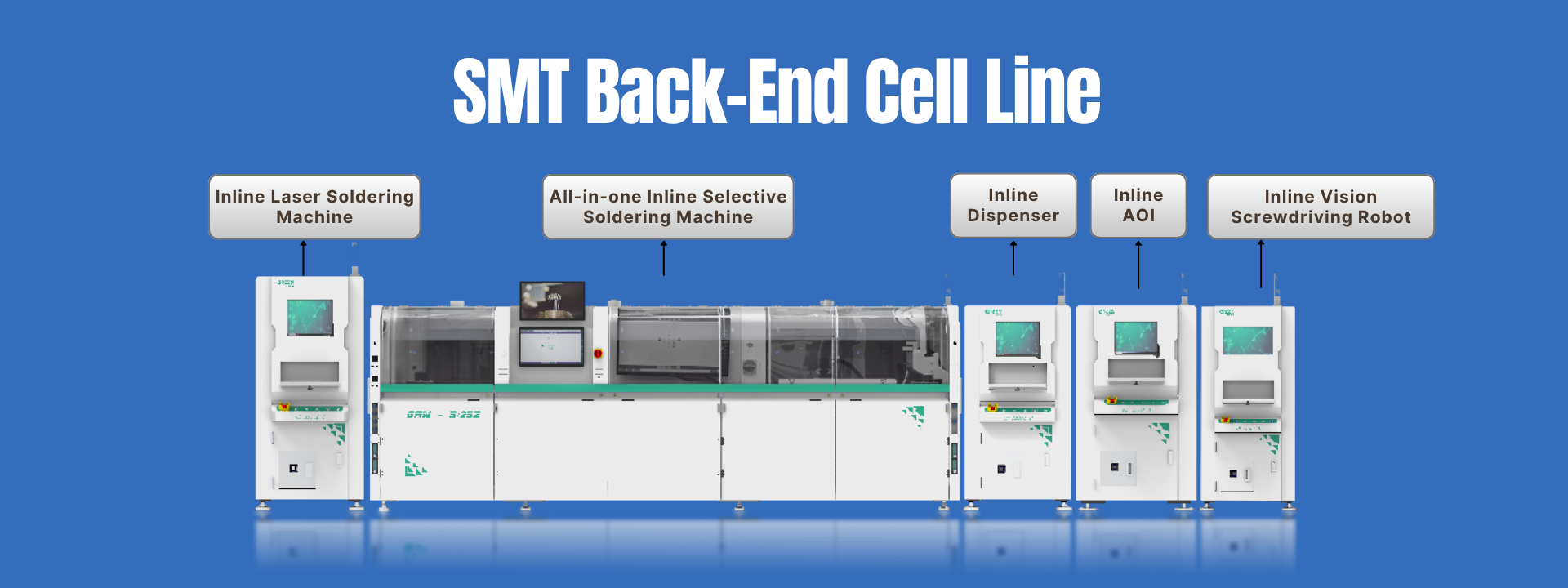

Soldadura làser

Permet una soldadura precisa amb temperatura controlada per evitar danys als components termosensibles. Utilitza un processament sense contacte que elimina l'estrès mecànic, evitant el desplaçament dels components o la deformació de la PCB, optimitzat per a superfícies corbes/irregulars.

Soldadura per ona selectiva

Les PCB poblades entren al forn de refusió, on un perfil de temperatura controlat amb precisió (preescalfament, immersió, refusió, refredament) fon la pasta de soldadura. Això permet humitejar els pads i els cables dels components, formant enllaços metal·lúrgics fiables (unions de soldadura), seguits de la solidificació després del refredament. La gestió de la corba de temperatura és primordial per a la qualitat de la soldadura i la fiabilitat a llarg termini.

Dispensació en línia d'alta velocitat totalment automàtica

Les PCB poblades entren al forn de refusió, on un perfil de temperatura controlat amb precisió (preescalfament, immersió, refusió, refredament) fon la pasta de soldadura. Això permet humitejar els pads i els cables dels components, formant enllaços metal·lúrgics fiables (unions de soldadura), seguits de la solidificació després del refredament. La gestió de la corba de temperatura és primordial per a la qualitat de la soldadura i la fiabilitat a llarg termini.

Màquina AOI

Inspecció de l'AOI posterior al reflux:

Després de la soldadura per refusió, els sistemes AOI (Inspecció Òptica Automatitzada) utilitzen càmeres d'alta resolució i programari de processament d'imatges per examinar automàticament la qualitat de la unió de soldadura a les plaques de circuit imprès.

Això inclou la detecció de defectes com ara:Defectes de soldadura: Soldadura insuficient/excessiva, unions fredes, ponts.Defectes de components: desalineació, components que falten, peces incorrectes, polaritat invertida, deteriorament.

Com a node crític de control de qualitat en les línies SMT, l'AOI garanteix la integritat de la fabricació.

Màquina de cargolar en línia guiada per visió

Dins de les línies SMT (Surface Mount Technology), aquest sistema funciona com a equip de post-muntatge, fixant components grans o elements estructurals a les plaques de circuit imprès (PCB), com ara dissipadors de calor, connectors, suports de carcassa, etc. Compta amb alimentació automatitzada i control de parell de precisió, alhora que detecta defectes com ara cargols perduts, elements de fixació amb rosca creuada i rosques pelades.